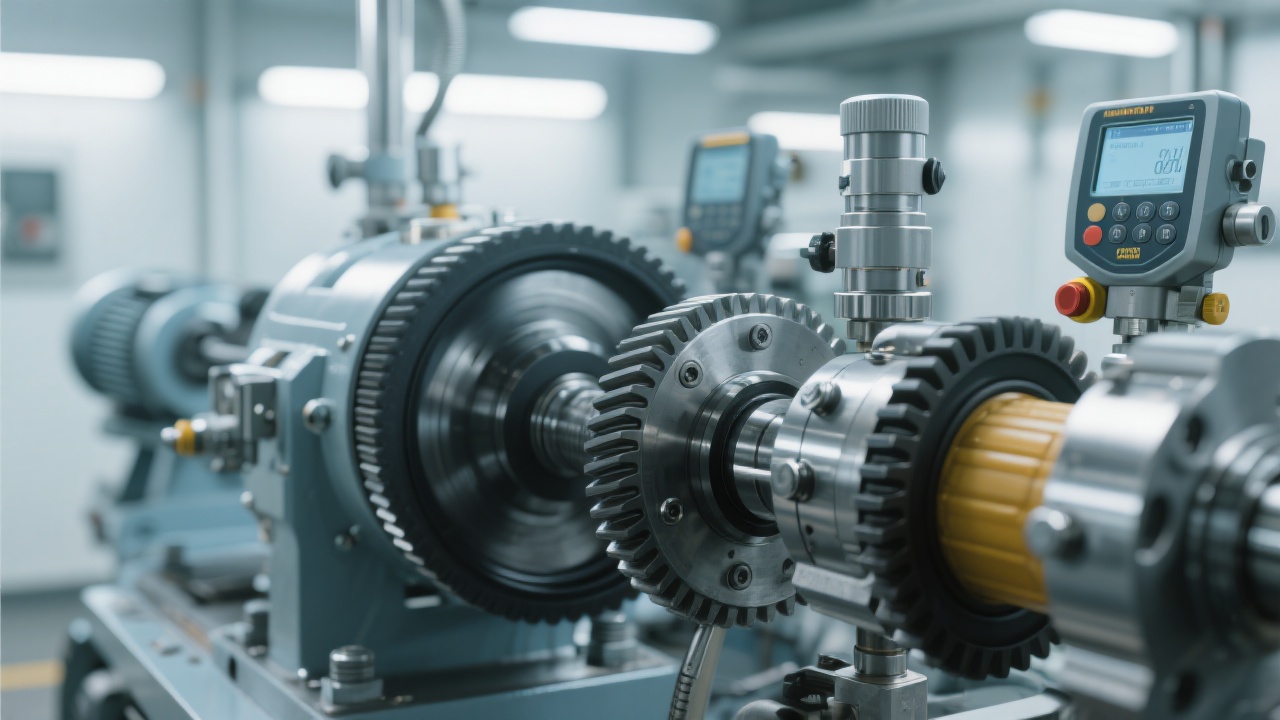

Вы управляете малым предприятием по рафинированию пальмового масла и сталкиваетесь с трудностями при автоматизации процессов? Современные PLC-системы (программируемые логические контроллеры) способны существенно облегчить ваш производственный цикл. В этой статье мы подробно разберём применение PLC для контроля всего процесса — от предварительной обработки до этапа дезодорации, уделяя особое внимание параметрам, предотвращающим поломки и обеспечивающим стабильное качество.

PLC-системы оптимизируют управление технологическими параметрами — температурами, давлениями, временем выдержки — что избавляет вас от лишних ручных настроек и снижает риск человеческих ошибок. Это особенно ценно для новичков и небольших производителей с ограниченными кадрами и ресурсами. К тому же автоматизация значительно повышает безопасность производства, фиксируя отклонения и вовремя подавая сигналы тревоги.

Процесс рафинирования пальмового масла можно разбить на пять основных этапов. Настройка PLC на правильные режимы при каждом из них гарантирует максимальную эффективность и качество:

| Этап | Температура | Давление | Время, мин |

|---|---|---|---|

| Предварительная обработка | 50–60°C | 1.0 бар | 20–30 |

| Дегумификация (удаление фосфолипидов) | 70–80°C | 1.0–1.2 бар | 30–40 |

| Дезодорация | 180–220°C | 0.05–0.1 бар (вакуум) | 60–90 |

| Обесцвечивание | 105–115°C | 1.0 бар | 30–50 |

| Обезвоживание и фильтрация | 95–100°C | 1.0 бар | 20–30 |

Например, при неправильной настройке времени дезодорации или чрезмерном давлении в вакуумной камере снижается качество масла и повышается риск выхода из строя оборудования. PLC позволяет заранее задать диапазоны и блокировать некорректные значения.

Система PLC обеспечивает непрерывный сбор данных: температура, давление, расход пара (не более 300 кг/тонну масла), состояние вентилей и насосов. При выявлении отклонений она генерирует предупреждения и может автоматически останавливать процесс для предотвращения повреждений.

Пользователь получает информативные отчеты и диагностические подсказки, что снижает зависимость от экспертов и облегчает обучение персонала.

«PLC-контроль, встроенный в мини-установки предприятия, значительно сократил простоев и повысил выход готового продукта. Мы теперь уверены в стабильности процесса и можем планировать расширение без больших затрат на услугу оператора.» – Иван Петров, руководитель малой маслозаводской компании.

Чтобы продлить срок службы оборудования и избежать незапланированных остановок, настройте PLC на контроль состояния ключевых компонентов — насосов, нагревателей, датчиков. Рекомендуется внедрить регламент ежедневной проверки, а также использовать протоколы аварийного отключения в критических ситуациях.

Такие меры не только обеспечат сохранность инвестиций, но и повысят доверие ваших клиентов к качеству продукции.

Ознакомьтесь с возможностями бюджетной, но надежной платформы — мини-установки рафинирования от Penguin Group с интегрированным PLC-контролем. Это позволяет вашему малому предприятию стабильно выходить на заданные показатели производительности и качества при минимальных затратах на управление.

Повышайте эффективность с помощью проверенных технологий! Приглашаем вас посетить страницу продукта и ознакомиться с детальными техническими характеристиками.

Узнайте больше о мини-установках рафинирования с PLC от Penguin Group